在光伏組件從車間到電站的旅程中,潛藏的隱裂、虛焊等缺陷如同定時炸彈,隨時可能影響發電效能。組串式EL檢測儀的出現,為這道質量關卡配備了"數字探傷器",通過電致發光原理透視組件內部隱患,在生產與安裝環節筑起雙重防線。

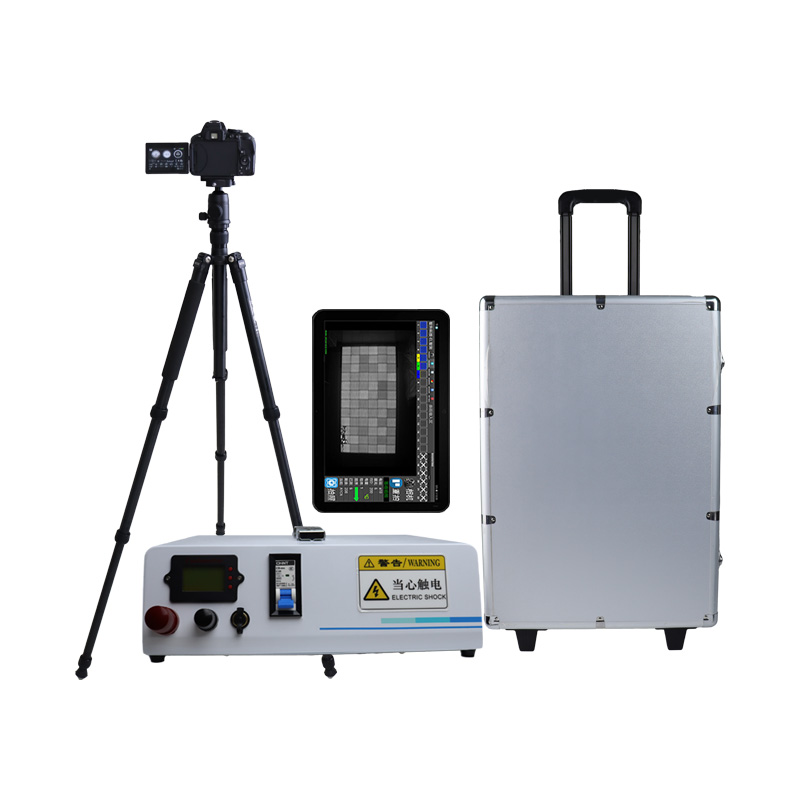

WX-EL3組串式el檢測儀的核心價值在于它實現了質量檢測的流程再造,傳統抽檢如同管中窺豹,而組串式檢測可對整串組件進行"全員掃描",就像給光伏板做全身CT,電池片上的每道裂紋、每個虛焊點都在紅外成像下顯露無遺。這種100%全覆蓋的檢測方式,讓質量問題無處遁形,從根本上改變了"抽檢合格=整批合格"的粗放邏輯。

智能分級系統讓風險管控更加精準。設備不僅發現缺陷,更能通過AI算法評估缺陷等級——是輕微的外觀瑕疵,還是影響功率的關鍵損傷,或是潛在的擴展性缺陷。生產線依此自動分流產品:優質組件直通下一環節,可疑產品進入復檢,問題產品立即返修。這種數據驅動的分揀機制,既避免了過度報廢造成的浪費,又杜絕了問題組件流入安裝現場。

在安裝驗收環節,這套設備展現出獨特優勢。新到組件經過運輸顛簸后,可通過快速EL檢測驗證完好性;安裝完成后再做系統篩查,確保施工過程未造成損傷。這種"出廠+到貨+安裝"的三重檢測閉環,將質量保障貫穿產品全生命周期,大幅降低了電站運營的隱性風險。

魯公網安備37079402370804

魯公網安備37079402370804